塑料吸水性的测定

发布时间 : 2020-03-03ICS83.080.01

磁藏图

中华人民共和国国家标准

GB/T1034-2008/ISO62:2008

代替GB/T1034-1998

塑料吸水性的测定

Plastics-Determination of water absorption

(ISO62:2008,IDT)

200808-04发布

2009-04-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布

GB/T1034-2008/ISO62:2008

前言

本标准等同采用ISO62:2008《塑料吸水性的测定》(英文版)

本标准等同翻译IsO62:2008

本标准代替GB/T1034—1998《塑料吸水性试验方法》。

本标准与GB/T1034—1998的主要差异为

—增加了引

样品的质量测量精度由1mg改为0.1mg(第4章);

GB/T1034-1998中的测试方法2和4合并为本标准的方法3;室温下的测试温度范围由为

23.0℃士0.5℃改为23.0℃±1.0℃或23.0℃士2.0℃,湿度条件由原来的50%改为

50%士5%或50%士10%(第6章);

在结果表示中增加了用费克(Fck)扩散定律测定的饱和吸水率和扩散系数(第7章)

增加了附录A:验证试样的吸水性与费克(Fick)扩散定律的相关性

增加了附录B:ISO62:2008附录B关于精密度的描述

增加了附录C:本标准与GB/T1034-1998试样的主要差异

本标准的附录A、附录B和附录C为资料性附录。

本标准由中国石油和化学工业协会提出。

本标准由全国塑料标准化技术委员会(SAC/TC15)归口

本标准负责起草单位:中国石化北京燕山分公司树脂应用研究所、广州合成材料研究院有限公司。

夲标准参加起草单位:国家合成树脂质量监督检验中心、国家化学建筑材料测试中心(材料测试

部)、广州金发科技股份有限公司

本标准主要起草人:曾纬丽、王浩江、李恩钰、杨春梅、黄毅、石迎秋、李君、宋桂荣、刘畅、蔡彤旻。

本标准于1970年10月首次发布,1998年12月第一次修订,本次为第二次修订。

GB/T1034-2008/IO62:2008

引言

朔料在水的作用下会发生以下几种现象

a)由于吸水引起尺寸改变(如膨胀);

b)水溶性物质溶出

c)材料其他性能的变化。

材料暴露于潮湿条件、浸人或暴露于沸水中,可发生明显不同的反应。当暴露于潮湿条件下平衡吸

水量可用于比较不同种类塑料的吸水量。非平衡条件下的吸水量,可用于比较相同材料的不同批次;以

及用规定尺寸的塑料试样暴露于潮湿环境中小心控制非平衡条件,也可测定材料的扩散常数

GB/T1034-2008/ISO62:2008

塑料吸水性的测定

范围

1.1本标准规定了测定平板或曲面形状的固体塑料在厚度方向吸水性的方法。本标准也规定了当试

样浸入水中或在一定的湿度条件下,测量规定塑料试样尺寸的吸水量。对单相材料假设通过试样厚度

方向上具有恒定吸水性的费克扩散行为,那么可以测定通过厚度方向的水分扩散系数。该模型对均质

材料和增强聚合物基料在玻璃化温度以下的试验是有效的。然而一些两相基料,如固化的环氧树脂可

能要求多相吸收模型,不包含在本标准范围内。

1.2材料的吸水性和(或)扩散系数适于比较塑料暴露于相同条件下的平衡吸水量。若在非湿度平衡

条件下比较材料的性能,就不局限于单相费克扩散行为

1.3另一种情况是在一定时间内将规定尺寸的塑料试样浸泡于水中或规定的湿度下,该方法可用于相

材料不同批次的比较,或给定材料的质量控制。所有试样尽可能相同,有相同的物理性质即表面光洁

度、内应力等。然而在这些条件下试样达不到平衡吸水性,所以该试验不能用于比较不同种类塑料的吸

水性。为了保证结果的可靠性,建议试验同时进行

1.4本标准得到的结果适用于大多数塑料,但不适用于具有吸水性和毛细管效应的泡沫塑料、颗粒或

粉末。塑料暴露于潮湿条件一定时间,可用于塑料间的相互比较。测定扩散系数的试验不适用于所有

塑料。方法2不适用于浸入沸水中后不能保持形状的塑料(见6.4)。

2规范性引用文件

下列文件中的条款通过本标准的引用成为本标准的条款。凡是注日期的引用文件,其随后所有的

修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是

杏可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T11547—2008塑料耐液体化学试剂性能的测定(ISO175:199,DT)

GB/T17037.3-2003塑料热塑性塑料注塑试样的制备第3部分:小方试片(ISO294-3

1996,IDT)

ISO2818:1994塑料用机械加工法制备试样

3原理

将试样浸入23℃蒸馏水中或沸水中,或置于相对湿度为50%的空气中,在规定温度下放置一定时

间测定试样开始试验时与吸水后的质量差异,用质量差异对于初始质量的百分率表示。如有必要,可

测定于燥除水后试样的失水量

在某些应用中,需要使用相对湿度70%~9%和70℃~90℃的条件。相关方协商可使用比本标

准推荐的更高温度和湿度。当使用不同于推荐的相对湿度和温度时,应在试验报告中详尽说明(包括相

应的公差)。

4仪器

4.1天平

精度为士0.1mg(见6.1.3)

4.2烘箱

具有强制对流或真空系统,能控制在50.0℃±2.0℃或其他商定温度的烘箱(见6.1.2)。

GB/T1034-2008/Is062:2008

4.3容器

用以盛蒸馏水或同等纯度的水,装有能控制水温在规定温度的加热装置

4.4干燥器

装有干燥剂(如P2O5)

4.5测定试样尺寸的量具

如需要,精度为士0.1mm

5试样

5.1概述

每一种材料最少用三个试样进行试验。试样可用模塑或机械加工方法制备。报告中应包含试样的

制备方法

注:表面效应影响该方法的结果。对一些材料,模塑试样和从片材切割制得的试样可能得到不同的结果。

当试样表面有影响吸水性的材料污染时,应使用对塑料及其吸水性无影响的清洁剂擦拭。污染程

度的测试按GB/115472008进行。例如,在GB/T11547—2008的表1中注“无”(外观无变化)

试样清洁后,在23.0℃±2.0℃、相对湿度50%士10%环境下于燥至少2h再开始试验。处理样品时

应戴于净的手套以防止污染试样。

清洁剂应不影响吸水性。测定平衡吸水量应按6.3(方法1)和6.6(方法4)进行,清洁剂的影响可

忽略。

5.2均质塑料方形试样

除非相关方有其他规定,方形试样的尺寸和公差应与GB/T17037.32003相同,厚度为

1.0mm±0.1mm。可按照GB/T17037.3-2003标准,用标准给出的适用于试验材料的条件模塑(或

用材料使用者推荐的条件)。对于有些材料(如聚酰胺、聚碳酸酯和某些增强塑料),用1mn厚试样不

能给出有意义的结果。此外有些产品说明书在测定吸水性时要求使用更厚的试样。在这些情况下,可

用2.05mm±0.05mm厚的试样。如果使用的试样厚度不为1mm,试样厚度应在试验报告中说明。

试样对于边角的半径没有要求。试样的边角应光滑、于净,以防止在试验中材料从边角损失

些材料具有模塑收缩性,如果这些材料的模塑试样尺寸在GB/T17037.3-2003的下限,最后试

样的尺寸可能超过本标准规定的公差,应在试验报告中说明。

5.3各项异性的增强塑料试样

对于一些增强塑料,如碳纤维增强环氧树脂,用小试样时由增强材料引起的各向异性扩散效应会产

生错误的结果。考虑到这种情况,试样应符合以下要求,并且试样的特殊尺寸和制备方法应在试验报告

中说明。

a)标称方形板或曲面板应满足式(1)

≤100d

…(1)

式中:

U标称边长,单位为毫米(mm);

标称厚度,单位为毫米(mm)。

b)为使试样边缘的吸水性最小,用不锈钢箔或铝箔粘在100mm×100mm方形板的边缘。当制

备该试样时,由于铝箔和粘合剂质量的影响,粘合铝箔前后需小心称量样品。用吸水性差的

粘合剂不会影响试验结果。

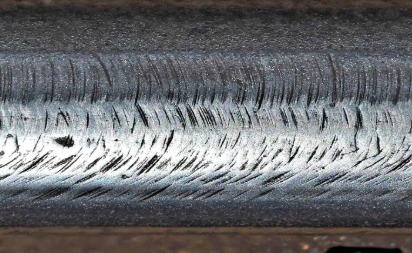

5.4管材试样

除非其他标准另有规定,管材试样应具有如下尺寸:

a)内径小于或等于76mm的管材,沿垂直于管材中心轴的平面从长管中切取长25mm±1mm

的一段作为试样,可以用机械加工、锯或剪切作用切取没有裂缝的光滑边缘

GB/T1034-2008/ISO62:2008

b)内径大于76mm的管材,沿垂直于管材中心轴的平面从长管中切取长76mm±1mm(沿管的

外表面测量)宽25mm±1mm的一段作为试样,切取的边缘应光滑没有裂缝

5.5棒材试样

棒材试样应具有如下尺寸

a)对于直径小于或等于26mm的棒材,沿垂直于棒材长轴方向切取长25mm士1mm的一段作

为试样。棒材的直径为试样的直径

b)对于直径大于26m的棒材,沿垂直于棒材长轴方向切取长13mm±1mm的一段作为试

样。棒材的直径为试样的直径。

5.6取自成品、挤出物、薄片或层压片的试样

除非其他标准另有规定,从产品上切取一小片

a)满足方形试样要求,或

b)被测材料的长宽为61mm±1mm,一组试样有相同的形状(厚度和曲面)。

用于制备试样的加工条件需相关方协商一致。也应依照ISO2818:1994并在试验报告中说明。

如果标称厚度大于1.1mm,如无特殊要求,仅在一面机械加工试样的厚度至1.0mm~1.1mm

当加工层压板的表面对吸水性影响较大,试验结果无效时,应按照试样的原始厚度和尺寸进行试

验,并在试验报告中说明。

6试验条件和步骤

6.1概述

6.1.1某些材料可能需要在称量瓶中称量。

6.1.2经相关方协商可采用63到6.6中所述干燥方法以外的干燥方法。

6.1.3当材料的吸水率大于或等于1%时,样品需要精确称量至±1mg,质量波动允许范围为士1mg

6.2通用条件

6.2.1试验前应小心干燥试样。如在50℃,需要干燥1d~10d,确切的时间依赖于试样厚度,

6.2.2在浸水过程中为了避兔水中的溶出物变得过浓,试样总表面积每平方厘米至少用8mL蒸馏

水,或每个试样至少用300mL蒸馏水

6.23将每组三个试样放入单独的容器(.3)内完全浸入水中或暴露在相对湿度50%环境中(方法4)

组成相同的几个或几组试样在测试时,可以放入同一容器内并保证每个试样用水量不低于

300mL。但试样之间或试样与容器之间不能有面接触,

注:建议使用不锈钢栅格,以确保每个试样之间的距离

对于密度低于水的样品,样品应放在带有锚的不锈钢栅格内浸入水中。注意样品表面不要接触锚

6.2.4浸入水中的时间应按6.3和6.4规定。经相关方协商可采用更长时间。对此应采用下列措施

a)在23℃水中试验时,每天至少搅动容器中的水一次

b)用沸水中试验时,应经常加入沸水以维持水量

6.2.5在称量时试样不应吸收或释放任何水,试样应从暴露环境取出(如需要,除去任何表面水)后立

即称量,对于薄试样和高扩散系数的材料尤其应当小心

6.2.61mm厚的试样和高扩散系数的材料第一次称量应在2h和6h之后。

6.3方法1:23℃水中吸水量的测定

将试样放入50.0℃士2.0℃烘箱(4.2)内于燥至少24h(见6.2.1),然后在于燥器(4.4)内冷却至

室温,称量每个样品,精确至0.1mg(质量m1)。重复本步骤至试样的质量变化在士0.1mg内。

将试样放入盛有蒸馏水的容器(.3)中,根据相关标准规定,水温控制在23.0℃±1.0℃或

23.0℃±2.0℃。如无相关标准规定,公差为±1.0℃。

浸泡24h士1h后,取出试样,用清洁于布或滤纸迅速擦去试样表面所有的水,再次称量每个试样,

GB/T1034-2008/IsO62:2008

精确至0.1mg(质量m2)。试样从水中取出后,应在1min内完成称量。

若要测量饱和吸水量,则需要再浸泡一定时间后重新称量。标准浸泡时间通常为24h,48h,96h,

192h等。经过这其中每一段时间士1h后,从水中取出试样,擦去表面的水并在1min内重新测量,精

确至0.1mg(例如m2/24h)。

6.4方法2:沸水中吸水量的测定

将试样放人50.0℃±2.0℃烘箱内(4.2)干燥24h(见6.2.1),然后在干燥器内(4.4)冷却至室温,

称量每个样品,精确至0.1mg(质量m1)。重复本步骤至试样的质量变化在士0.1mg内

将试样完全浸入盛有沸腾蒸馏水的容器中(4.3)。浸泡30min±2min后,从沸水中取出试样,放

入室温蒸馏水中冷却15min士1min。取出后用清洁干布或滤纸擦去试样表面的水,再次称量每个试

样,精确至0.1mg(质量m2)。如果试样厚度小于1.5mm,在称量过程中会损失能测出的少量吸水,最

好在称量瓶中称量试样

若要测量饱和吸水量,则需要每隔30min2min重新浸泡和称量。在每个间隔后,试样都要如上

所述从水中取出,在蒸馏水中冷却,擦干和称量。

重复浸泡和干燥后可能形成裂缝。如果是这样,在试验报告中注明首次发现裂缝的试验周期数

6.5方法3:浸水过程中水溶物的测定

如果已知或怀疑材料中含有水溶物,则需要用材料在浸水试验中失去的水溶物对吸水性进行校正

根据6.3或6.4完成浸水后,就像用6.3和6.4的于燥步骤一样重复至试样的质量恒定(质量m3)。如

果m<m2,则需要考虑在浸水试验中水溶物的损失。对于这类材料,吸水性应该用在浸水过程中增加

的质量与水溶物的质量和来计算

6.6方法4:相对湿度50%环境中吸水量的测定

将试样放入50.0℃士2.0℃烘箱(4.2)内干燥24h(见6.2.1),然后在干燥器(4.4)内冷却至室温

称量每个试样,精确至0.1mg(质量m1)。重复本步骤至样品的质量变化在土0.1mg内。

根据相关标准规定,将试样放入相对湿度为50%士5%的容器或房间内,温度控制在23.0℃士

1.0℃或23.0℃士2.0℃。如无相关标准规定,温度控制在23.0℃士1.0℃。放置24h士1h后,称量

每个试样,精确至0.1mg(质量m2),试样从相对湿度为50%士5%的容器或房间中取出后,应在1min

内完成称量

若要测量饱和吸水量要将试样再放回相对湿度50%的环境中,按照方法1(6.3)中给出的称量步骤

和时间间隔进行。

7结果表示

7.1吸水质量分数

计算每个试样相对于初始质量的吸水质量分数,用式(2)或式(3)计算:

×100

。看

…(2)

或

2

×100

(3)

式中

试样的吸水质量分数,数值以%表示;

m2浸泡后试样的质量,单位为毫克(mg);

m1浸泡前干燥后试样的质量,单位为毫克(mg);

浸泡和最终干燥后试样的质量,单位为毫克

试验结果以在相同暴露条件下得到的三个结果的算术平均值表示

GB/T1034-2008/ISO62:2008

在某些情况下,需要用相对于最终于燥后试样的质量表示吸水百分率,用式(4)计算

m2-m2×100

m

7.2费克(Ⅳck)定律确定的饱和吸水量和水分扩散系数

当潮湿聚合物试验温度低于其玻璃化温度时,绝大多数聚合物的吸水性(由方法1、方法3和方法4

测定)符合费克定律(见附录A),不依赖于时间和浓度的水分扩散系数可由下例所描述的方法计算。

在这种情况下,可通过在费克定律表中填人试验数据(不必等到质量恒定),得到饱和吸水率c3和

扩散系数D,D用平方毫米每秒(mm2/s)表示。

按照方法1、方法2或方法3将试样浸入水中的饱和吸水量用c表示;按照方法4将试样暴露在相

对湿度50%环境中的饱和吸水量用c(50%)表示。曲线法可用于代替计算D值验证试样的费克扩散

行为,例如用理论数据或商业软件得到的log曲线。为了验证聚合物的吸水性是否符合费克扩散行为,

应采用更长时间达平衡浓度后c的试验数据

附录A图A1给出了薄片试样符合费克定律的示例。斜率0.5源于:

≤0.51

·(5)

或

/c3≤0.51

(6)

或

Dt2t

0.50

(7)

式中

t试样在水中的浸泡时间或湿润空气中的放置时间,单位为秒(s);

d—试样的厚度,单位为毫米(mm)

若

Dx2b/a2≥5

得到

其他值在表1中列出。

表1由费克定律得到的薄片试样的理论无量纲值

DI't/d2

0

0,01

0,07

0.10

0,22

0.5

0.51

0.7

0.60

1.0

0.70

1.5

0.82

2.0

0.89

3.0

0.96

5.0

GB/T1034-2008/S062:2008

示例

对于达到质量恒定的试验,将试验数据填人该表后,把试验浓度c70%代人c/cn=0.7,计算c3

0%

…(10)

式中c和c70%用毫克/克或质量分数表示

扩散系数D用试验时间t70在C70%计算,单位是平方毫米每秒(mm2/s),计算如下

D2

或

如果l10单位是秒,π2约等于10,试样的厚度为1mm,那么

注:1mm厚的塑料在105s(约1天)的t中,23℃时的典型值是106mm2/s。在该厚度下用于计算和D的浸泡时

间一般不超过一周。

8精密度

由于未获得足够的实验室间的数据,本试验方法的精密度尚未知道。在获得这些实验室间数据后,

下一个版本将增加精密度的说明。

注:本标准釆用的ISO62:2008精密度数据见附录B

9试验报告

试验报告应包括以下内容:

a)注明采用本标准;

b)受试材料和产品完整的鉴别说明;

c)所用试样的类型,制备方法,试样是否裁剪过,尺寸,原始质量,若有必要,可标出原始表面积和

表面状况(如是否经机械加工);

d)试验方法(1、2、3或4)和浸泡时间;

e)用第7章中给出的结果表示方法中的一种或几种方法计算吸水性;报告平均值和标准偏差(如

按7.1和7.2计算,得出的吸水性是负值,应在试验报告中清楚地说明)

f)根据7.2计算在23℃的饱和吸水率c。或c3(50%)

g)根据7.2计算在23℃的扩散系数;

h)任何可能影响结果的因素;

i)试验日期

GB/T1034—2008/ISO62:2008

附录A

(资料性附录)

验证试样的吸水性与费克(Fick)扩散定律的相关性

A.1概述

在吸水率符合费克定律的情况下,由试验时间决定的吸水率可由扩散系数D和饱和吸水率c。表

示,见式(A.1):

C(t=c

(2-1)2Dz

\2exp

(A.1)

4(2k-1)

式中

k

d试样的厚度

注:通常认为用20个加数足够。

A.2未达到质量恒定测定D和cs

假设符合费克定律,对于图A.1中横、纵坐标值较小时,g(c(+)c)和lg(D·t)具有的线性关系可

视为真实的。包括表1中的理论值,在线性范围内扩散系数表示见式(A.2):

0.52兀

A.2)

式中:

Cs—饱和吸水率

d试样厚度;

t暴露时间;

c(t)—在t时测得的吸水率。

用式(A.1)结合曲线法或计算工具可以估算出c的值)。

A.3验证试样的吸水性与费克扩散定律的相关性

如果聚合物试样的吸水性与费克扩散行为较吻合,曲线c=f(t)大约在10弯曲后(见图A.1),增加

浸泡时间至tmnx(tmnx为最长试验时间,且>to),把试验数据代入方程(A.1)得到的c和D值没有明显

的变化。t时的c与t>∞时的c之间的偏差小于10%;同样,t相对应的D值与t→∞时的D值之

间的偏差小于20%

1)可能的方法是曲线法、数学工具和商业计算机程序。

GB/T1034-2008/I062:2008

1

D——扩散系数

t浸泡时间;

试样厚度

图A.1薄片试样的吸水性c/c3与无量纲值Dπ2t/d2的关系

GB/T1034-2008/ISO62:2008

附录B

(资料性附录)

ISO62:2008附录B关于精密度的描述

B.1循环试验(RRT试验)

精密度试验是在5个国家16个试验室间进行的。试验样品为两种聚甲基丙烯酸甲酯(PMMA

标准PMMA和抗冲击PMMA( PMMA-IR)]和一种聚碳酸酯(PC),试样的尺寸是60mm×60mm×

1mm和60mm×60mm×2mm。所有的试样由同一试验室制备和分发。

2试样的于燥

对于大多数材料而言,吸水性约90%时的试验时间为t,t的吸水量接近平衡吸水量,t0约为t

的两倍。在50℃时,试样的干燥时间通常为1d~10d,具体的时间取决于试样的扩散系数和厚度。

RRT试验中,对1mm厚的PC试样,在50℃下干燥了1d,或23℃下干燥了2d或3d对2mm

厚的PMMA试样,在50℃下于燥了8d或23℃下于燥了30d。任何情况下,试样应干燥至质量恒定

(在士0.1mg内)。

B.323℃水中吸水量的测定(方法1)

经过不同的浸泡时间测得吸水量。图B.1给出了一个实验室的试验数据

11个实验室三种不同材料吸水性的试验数据与附录A得到的c和D一致。表B.1和表B.2中分

别给出了测得的平均值和标准偏差。SR表示实验室间的标准偏差,R表示95%的再现性限。未得到实

验室内的标准偏差(重复性)。

1.5

X PMMA

90%c口I

0.5

□I

■LI

一70%c品

0

10

100

l000d

图B.1 PMMA-IR的吸水性试验结果

表B.1吸水性试验的c3值

材料

cs/%

SR

R

PMMA

l.87

PMMA-IR

1.67

0.05

0.13

0.340

0,009

0.025

GB/T1034-2008/ISO62:2008

表B.2吸水性试验的D值

材料

D/(mm2/s×107)

R

PMMA

5.2

1.0

2.7

PMMA-IR

PC

11

31

允许c的不确定度为10%,D的不确定度为30%,7d后得到了可以接受的结果。尽管试验在t0

时未达到平衡,但通常在t9后可终止试验

对于具有高D值材料的(1mm)薄试样,需要在第一个24h内多次称量(如2h后和6h后)。

B.4相对湿度50%环境中的吸水量的测定(方法4)

相对湿度为50%下的标准PMMA的c为质量分数0.5%至0.6%。c值、试样达到平衡的暴露时

间均与试样达到饱和状态的方式无关,无论从干燥至吸水饱和或从吸水饱和至干燥

图B.2中给出了抗冲击 PMMA-IR的试验数据。所有参加单位的c。值均为质量分数0.5

0.6%,同样不考虑试样达到饱和状态的方式

在1mm厚PC试样的试验中,试样很快达到质量分数0.15%左右的饱和值,同样不考虑试样达到

饱和状态的方式。t70只需要5h~8h

L12

△L11

-L6

AL4

0.1

10

图B.25个实验室相对湿度50%下1mm厚 PMMA-IR试样吸水性试验结果

GB/T1034-2008/IS062:2008

附录C

(资料性附录)

本标准与GB/T1034-1998试样的主要差异

本标准与GB/T1034-1998试样的主要差异见表C.1

表C.1本标准与GB/T1034-1998试样的主要差异

试样来源

本标准

GB/T10341998

模塑

长、宽60mm士2mm,厚1.0mm±0.1m或直径50mm±1mm,厚3mm±0.2mm的

2.0mm土0.1mm(GB/T17037.32003)

属片

直径≤76m时,沿径向切取25m±1mn外径≤50mm时,切取50mm±1m长的一

长的一段

管材

段;外径>50mm时,先切取50mm士1mm长的

直径>76mm时,沿径向切取76mm1mm一段,再沿管材中心轴的两个平面切割,使试样

长,25mm士1mm宽的样片

外表面的弧长为50mm士1mm

直径≤50mm时,切取50mm土1mm长的

直径≤26mm时,切取25mm±1mm长的

段

棒材

段

直径>26mm时,切取13mm士1mm长一段

外径>50mm时,将直径同心加工到50mm±

1mm,再切取50mm士1mm长的一段

片或板材

切取长、宽为61mm+1mm,厚度为1.0mm士

边长为50mm士1mm的正方形。厚度≤25

mm时,试样厚度为板材厚度;厚度>25mm时,

0.1mm

在试样的一面加工,使试样厚度达25mm士1mm

各项异性的

边长≤100×厚度

未规定

增强塑料

满足方形试样要求,或

成品、挤出物

切取50mm±1mm长的一段;或经相关方协

被测材料的长宽为61mm+1mm,一组试样商加工型材,使其厚度尽可能接近3mm±

薄片或层压片

有相同的形状(厚度和曲面)

0.2mm

GB/T1034-2008/IO62:208

参考文献

[I CRANK, J. and PARK, G.S., Diffusion in Polymers, 1968, Academic Press, London and

New york

L2] KLOPFER, H., Wassertransport durch Diffusion in Feststoffen, 1974, Bau-verlag ,wiesba-

den und berlin

[3 TAUTZ, H, Warmeleitung und Temperaturausgleich, 1971, Akademieverlag, Berlin

L4 LEHMANN, J, Absorption of Water by PMMA and PC, KU Kunststoffe plast Europe

2001,91:7